Компоненты ленточного конвейера

Ленточный конвейер, в самой простой форме, состоит из опорной конструкции с основанием (станина из металлического листа или несущие ролики на раме), ведущего барабана (приводной, главный барабан), барабана натяжения, (хвостовой барабан) и конвейерной ленты.

Существуют и более сложные системы, которые могут иметь дополнительные узлы (компоненты) привода и натяжных устройств, элементов качения задних колес строго в колее передних, сбрасывателей продукта (изделия), аккумуляторов, чувствительных элементов и т.д.

Составные элементы ленточного конвейера

1. Ведущий барабан (приводной) 6. Ролик отклонения

2. Хвостовой барабан (холостой) 7. Натяжной ролик (если натяжение не на хвостовом барабане, а под конвейером)

3. Подложка рабочей ветви ленты (подложки) 8. Несущий ролик (на стороне возвращения)

4. Несущий ролик 9. Конвейерная лента

5. Ролик частичного торможения 10. Опорная конструкция под конвейером (не показана)

Знак для ведущего барабана

Знак для ведущего барабана  Знак для натяжного ролика с направлением натяжения

Знак для натяжного ролика с направлением натяжения  Направление пробега натяжной ленты

Направление пробега натяжной ленты

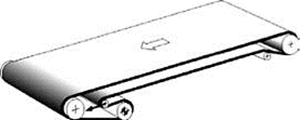

Варианты стандартных систем устройства конвейеров

Следующие системы устройства являются наиболее используемыми для легких ленточных конвейеров.

Главным в этом конвейере является приводной барабан. Хвостовой барабан здесь является натяжным

Главным в этом конвейере является приводной барабан. Хвостовой барабан здесь является натяжным

В этом конвейере является главный приводной барабан, но устройство натяга на стороне возвращения ленты (под конвейером).

Главным на этом рисунке является приводной барабан, постоянное натяжное устройство на стороне возвращения ленты (под конвейером).

Главным на этом рисунке является приводной барабан, постоянное натяжное устройство на стороне возвращения ленты (под конвейером).

Здесь приводной барабан на стороне возвращения, а хвостовой барабан является барабаном натяжения.

Здесь приводной барабан на стороне возвращения, а хвостовой барабан является барабаном натяжения.

В этом конвейере приводной барабан и устройство натяга на стороне возвращения ленты.

В этом конвейере приводной барабан и устройство натяга на стороне возвращения ленты.

На этом рисунке приводной барабан и устройство натяга на стороне возвращения ленты.

На этом рисунке приводной барабан и устройство натяга на стороне возвращения ленты.

Если нет дополнительных условий, то конвейер принято считать горизонтальным. В случаях крутых наклонных конвейеров, угол определяется характеристиками товаров, которые транспортируются по конвейеру и от этого будет зависеть, стоит ли оснащать ленту профилями и гофробортом.

Завод "Феникс" успешно разрабатывает и производит другие системы устройств конвейеров

Поддерживающие элементы, барабан и установка ролика

Поддерживающие элементы

Структура поддержки конвейерной ленты должна быть жесткой. Она не должна подвергаться воздействию сил, веса транспортируемых грузов и т.д. Без жесткой структуры было бы почти невозможно отследить ленту конвейера обычными средствами и препятствовать убеганию ее при изменении эксплуатационных режимов (без груза / частичный груз / предельная нагрузка).

Лента конвейера должна иметь небольшой свободный ход от стороны к стороне, не касаясь боковой станины конвейера или других установленных компонентов.

Конструировать конвейер следует таким образом, чтобы лента была видна и чтобы имелась возможность ее эффективной очистки.

Основание подложки должно быть таким, чтобы, проходя через него, антистатические ленты могли освобождаться от электростатического потенциала через барабаны и ролики. Также следует обратить внимание, что стандартные пластмассовые барабаны и ролики, синтетические направляющие и смазки, пластмассовые кровати ползунка (слайдера) - изоляторы и они только увеличивают электростатическую нагрузку ленты.

В тех случаях, когда требуется снизить уровень шума, подложка конвейера должна быть разработана с возможностью поглощения звука.

Установка барабанов и роликов

Обычно приводной барабан устанавливается со всеми другими барабанами и роликами под прямым углом к ленте. Направляющие рекомендуется устанавливать для хвостового барабана и роликов натяжки, которые тяжело загружены. Установка натяжных роликов и барабанов в паз является наиболее подходящей для менее загруженных роликов.

Как правило, количество устанавливаемых роликов не должно превышать необходимую величину, полученную по результатам расчетов - достаточную для того, чтобы беспрепятственно нести и направлять ленту. Каждый дополнительный барабан или ролик могут послужить причиной возникновения проблем, а также являются накопителем грязи. Обслуживать данный конвейер становится намного труднее.

Поддержка ленты

Подложка

Преимущества конвейеров с лентой, поддерживаемой подложкой, перед конвейерами с лентой, поддерживаемой роликами, заключается в следующем: транспортируемые товары укладываются с большей стабильностью на ленте, и это не оказывает фактически никакого влияния на положение ленты. При правильно подобранными лентой (должен быть правильный материал на нерабочей стороне ленты) и материалом подложки становится возможным благоприятно влиять на коэффициент трения, управляя шумом и ресурсом обслуживания ленты.

Предпочтительные материалы подложки:

- Стальной лист (химически покрытый стальной лист)

- Нержавеющий стальной лист (особенно в секторе продовольствия)

- Твердые пластмассы (duroplastics типа фенолической смолы и т.д.), главным образом как покрытие на древесно-стружечной плите или фанера

- Слоистые листы древесины (бук, дуб)

На трение между подложкой и лентой значительно влияют материальный тип и края подложки, а также влажность, пыль, грязь, и т.д.

При проектировании и сборке конвейера следует обращать внимание на следующие пункты:

- Край подложки должен быть скруглен и находиться ниже поверхности барабана (Δh = приблизительно 2 мм).

- Механические крепления должны быть ниже скользящей поверхности.

- Подложка должна быть точно расположена относительно направления ленты и должна быть на таком уровне, чтобы не было наклона (это особенно важно для стальных листовых подложек, иначе лента будет иметь тенденцию "убегать").

- Подложку следует полностью очистить, прежде чем запускать ее в работу. Также необходимо периодически чистить подложку, шкивы и ленту конвейера, поскольку грязь может быть существенной причиной проблем в работе ленты: увеличение трения, повреждение ленты и т.д.

Чрезмерная влажность между подложкой и лентой, улучшает прилипание (эффект всасывания), увеличивая сопротивление, но потенциально ведет к перегрузке ленты и/или двигателя. Углубления в подложке могут обеспечить эффективный дренаж и устранить эти проблемы. Если эти углубления делать в виде узора "V" (шеврон), то одновременно можно получить дополнительно направляющий эффект для ленты.

Чрезмерная влажность между подложкой и лентой, улучшает прилипание (эффект всасывания), увеличивая сопротивление, но потенциально ведет к перегрузке ленты и/или двигателя. Углубления в подложке могут обеспечить эффективный дренаж и устранить эти проблемы. Если эти углубления делать в виде узора "V" (шеврон), то одновременно можно получить дополнительно направляющий эффект для ленты.

При применении полос или сеток на подложке предотвращается загрязнение. Также они увеличивают ходимость ленты и уменьшают шум.

Поддержка роликами

Для длинных конвейеров и тяжелых грузов нужно использовать конвейеры с поддержкой ленты с помощью роликов. Ролики уменьшают потери трения, периферийную силу и нагрузку на мотор-редуктор.

Чаще всего используют ролики, сделанные из труб. Ролики с вкладышами из пластмассы также могут использоваться, поскольку они являются стойкими к коррозии и некоторым химикатам.

Ролики, фактически во всех случаях, имеют цилиндрическую форму. Поскольку лента конвейера скользит только по поверхности поддерживающих роликов и не обертывается вокруг них, то ролики могут иметь меньший диаметр, чем это указано для барабанов. Диаметр, однако, должен соответствовать нагрузке, когда лента конвейера находится под эксплуатационным грузом.

Расстояние между роликами должно быть меньше половины длины штучной единицы груза, чтобы товары, находились всегда, по крайней мере, на двух роликах.

Расстояние между роликами должно быть меньше половины длины штучной единицы груза, чтобы товары, находились всегда, по крайней мере, на двух роликах.

Ролики должны быть точно расположены под прямым углом к направлению движения ленты. Неточная установка несущих роликов часто служит причиной ухода ленты. Для обеспечения точной установки несущих роликов достаточно, чтобы имелась возможность регулировки ролика с одной стороны, то есть, посредством горизонтально рассверленного отверстия в раме.

Ролики могут быть установлены для управления лентой; в этих случаях угол от центра должен быть по крайней мере + 5 ° . Такая установка особенно рекомендуется для длинных конвейеров.

Поддержка ленты на стороне возвращения

Ролики, поддерживающие холостую ветвь, ленты должны крепиться с шагом менее 2 метров, это предотвратит чрезмерный перекос ленты из-за собственного веса.

Эти поддерживающие ролики также должны быть установлены точно под прямым углом к ленте, так как при не соблюдении точности ролики будут способствовать частому перекосу ленты, особенно в случаях высокого трения или при использовании структурированных покрытий ленты.

Приводная станция

Основная функция приводного барабана - передача движущей силы (периферийная сила) от мотор-редуктора к ленте. В специальных случаях мотор-редуктор может также действовать как тормоз. Для предотвращения движения ленты в покое используют редуктора в составе мотор-редукторов с большим передаточным отношением.

Трансмиссия

Вид передачи энергии двигателя, в принципе, зависит от следующих факторов:

- Дуга контакта ленты и барабана движения

- Коэффициент трения между лентой и барабаном

- Сила давления; следуя из начальной напряженности s и модуля эластичности ленты.

Обычно используемые меры для того, чтобы увеличивать эту способность передачи энергии:

- Использование ролика прижима, чтобы увеличить дугу контакта p

- Использование покрытого эластомером барабана, чтобы увеличить коэффициент трения

- Увеличение силы натяжки.

Эта мера, однако, оборачивается дополнительной шахтой и грузом. Дополнительно, допустимое удлинение ленты не должно быть превышено; поэтому, может часто требоваться более прочная лента.

Коэффициент трения и эффективной передачи энергии в значительной степени зависит от чистоты поверхности барабана. Нефть (масло), жир, влажность, ржавчина, грязь, и т.д., уменьшают трение и увеличивают вероятность сбоев. Следовательно, лента и система в целом больше не могут функционировать должным образом. Чистота одинаково важна для устройства отслеживания ленты и срока службы. Лента и установка должны быть чистыми насколько возможно выполнением соответствующих мер проекта через эффективные процедуры очистки

Главный двигатель

На представленном рисунке показано, что передача напряжений системы (силы ленты, направляющих и груза, и т.д) минимизирована частично оптимизацией местоположения двигателя. По этой причине, предпочтительное местоположение для двигателя - в "голове" конвейера.

На представленном рисунке показано, что передача напряжений системы (силы ленты, направляющих и груза, и т.д) минимизирована частично оптимизацией местоположения двигателя. По этой причине, предпочтительное местоположение для двигателя - в "голове" конвейера.

Одно исключение, однако, - наклонный конвейер, где величина груза, угол снижения и трения позволяет перемещаемому изделию подталкивать ленту и создавать "отрицательную" периферийную силу. В этом случае хвостовой двигатель рекомендуется для оптимальной работы.